Wybuchowe materiały lekkie! Bierzemy udział w projekcie o wartości ponad 13,6 mln zł!

Od wielu lat Politechnika Opolska wraz z wiodącymi jednostkami naukowymi w kraju współpracuje z firmą Explomet z Opola, zajmującą się unikatową technologią wybuchowego platerowania. Współpraca ta zaowocowała utworzeniem konsorcjum złożonego z sześciu partnerów naukowych: Instytutu Metalurgii i Inżynierii Materiałowej im. Aleksandra Krupkowskiego Polskiej Akademii Nauk – Lidera Projektu, Politechniki Warszawskiej, Akademii Górniczo-Hutniczej, Politechniki Częstochowskiej, Politechniki Opolskiej, Wojskowej Akademia Technicznej oraz firmy Explomet z Opola – inicjatora projektu.

Rosnące wymagania przemysłu wymagają od producentów ciągłego udoskonalania materiałów. Jednymi z kluczowych kryteriów są: zdolność do pracy w środowiskach silnie korozyjnych, w wysokich temperaturach oraz zapewnienie odpowiedniej wytrzymałości przy jak najniższej gęstości. Stanęliśmy naprzeciw tym wyzwaniom proponując rozwiązanie jakim jest wytwarzanie warstwowych materiałów łączących właściwości materiałów składowych - to z jednej strony. Z drugiej zaś strony, będziemy dążyli do uzyskania unikalnych właściwości mechanicznych poprzez wytworzenie w materiałach wielowarstwowych zbudowanych nawet z kilkunastu różnych warstw, złożonych struktur nadających projektowanym materiałom, cech metalicznych kompozytów. Dla osiągnięcia tego celu wykorzystamy wiedzę wielu ośrodków naukowych w tym np. wiedzę z zakresu przeróbki plastycznej – walcowania akumulacyjnego oraz formowania z podgrzewaniem indukcyjnym odkształcanych materiałów. Będziemy dążyli do zainicjowania i przeprowadzenie przemian fazowych – międzymetalicznych, zasadniczo zmieniających cechy materiałów wielowarstwowych. Unikalne technologie począwszy od platerowania wybuchowego, poprzez wcześniej wymienione, pozwolą na uzyskanie unikalnych właściwości strukturalnych nadając materiałom oczekiwanych właściwości - mówią Zygmunt Szulc współwłaściciel firmy Explomet oraz prof. dr hab. inż. Aleksander Karolczuk, kierownik projektu z ramienia Politechniki Opolskiej. W kolejnym produkcie planujemy uzyskać na drodze platerowania wybuchowego bardzo lekki materiał kompozytowy z udziałem warstwy ze stopu magnezu. Będzie on bardzo odporny na utlenianie - korozję w różnych warunkach środowiskowych i jednocześnie poprzez celowaną przeróbkę będziemy dążyli do uzyskania szczelności elektromagnetycznej na określonym, akceptowalnym przez potencjalnych odbiorców poziomie. Warstwa stopu magnezu będzie pełniła rolę międzywarstwy funkcjonalnej. Kolejnymi, trójwarstwowymi produktami z silnie odpornymi korozyjnie i temperaturowo warstwami metali reaktywnych i ich stopów, stworzymy jakościowo i rodzajowo nową ofertę blach platerowanych zarówno dla krajowego rynku jak i dla rynku międzynarodowego. Technologie ich wytworzenia oraz technologie stowarzyszone, co oczywiste również opracowywane są ramach projektu.

Zawiązane konsorcjum postawiło sobie za cel opracowanie nowych technologii platerowania wybuchowego materiałów wielowarstwowych oraz wybranych technologii stowarzyszonych, związanych z przerobem i docelową aplikacją nowych produktów. Opracowany cel oraz potencjał konsorcjum został doceniony przez Narodowe Centrum Badań i Rozwoju, które w II konkursie w ramach Strategicznego programu badań naukowych i prac rozwojowych "NOWOCZESNE TECHNOLOGIE MATERIAŁOWE” TECHMATSTRATEG wsparło projekt o wartości 13 665 131,00 PLN dofinansowaniem w kwocie 12 219 498,00 PLN (umowa nr TECHMATSTRATEG2/412341/8/NCBR/2019).

Projekt pod tytułem „Opracowanie nisko-odpadowej technologii platerowania wybuchowego oraz technologii przetwarzania wielowarstwowych, wysokowytrzymałościowych materiałów lekkich i superlekkich z warstwami reaktywnymi i funkcjonalnymi oraz blach platerowanych wybuchowo metalami reaktywnymi i ich stopami” jest sukcesywnie realizowany od połowy 2019 r. osiągając kolejne, zakładane kamienie milowe. Pomimo utrudnień związanych z pandemicznymi obostrzeniami, zespół projektowy utrzymywał kontakt poprzez spotkania on-line, podczas których omawiane były postępy w realizacji poszczególnych zadań.

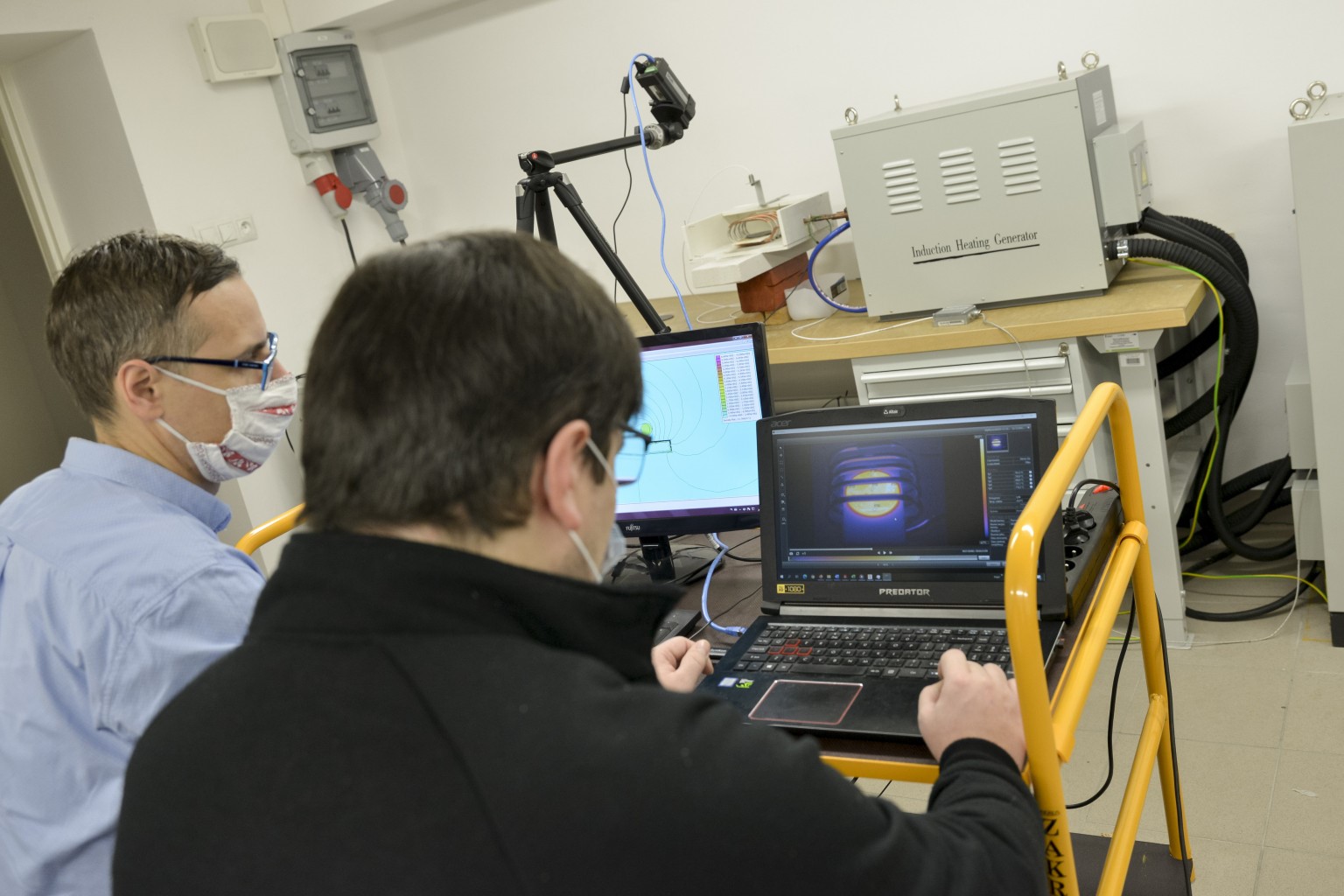

Zdjęcie wykonane podczas spotkania on-line przedstawicieli członków konsorcjum, w dniu 12 stycznia 2021r.

W ramach projektu, który w imieniu Politechniki Opolskiej prowadzi Centrum Projektowe Fraunhofera dla Zaawansowanych Technologii Lekkich, realizowane są dwa zadania:

- Badania naprężeń własnych oraz mechanizmów zmęczenia w wielowarstwowych płytach uzyskanych w wyniku zgrzewania wybuchowego – zadanie realizowane na Wydziale Mechanicznym przez zespół naukowców: prof. Aleksandra Karolczuka, prof. Dariusza Rozumka, prof. Grzegorza Robaka, prof. Mariusza Prażmowskiego, prof. Krzysztofa Klugera, dra inż. Michała Böhma, dra inż. Mateusza Kowalskiego oraz doktoranta mgra inż. Szymona Derdę.

Nasze prace polegają na ustaleniu mechanizmów uszkodzenia wielowarstwowych kompozytów poddanych działaniu obciążeń cyklicznie zmiennych oraz ustalenie stanu naprężeń własnych w płytach uzyskanych metodą zgrzewania wybuchowego – tłumaczy prof. Karolczuk.

- Projekt i wykonanie układu grzania indukcyjnego (UGI) materiałów warstwowych – zadanie realizowane przez pracowników Wydziału Elektrotechniki Automatyki i Informatyki, prof. Andrzeja Waindoka oraz dr inż. Pawła Piekielnego. Naszym celem jest opracowanie podstaw innowacyjnej technologii grzania elektroindukcyjnego, poprzez ‘wprowadzenie’ do wytwarzanego kompozytu, na drodze wybuchowego platerowania, warstw ferromagnetycznych i wygrzewaniu plateru ‘od środka’ za pomocą sterowanego pola elektromagnetycznego. Uzyskane dotychczas wyniki badań świadczą o możliwości uzyskania produktów zgrzewania wybuchowego o znacznej odporności na obciążenia cykliczne. Realizacja drugiego zadania jest zaawansowana w formie gotowego prototypu indukcyjnego podgrzewania wielowarstwowych kompozytów, który jest w fazie testów – opisuje prof. Andrzej Waindok z Katedry Elektrotechniki i Mechatroniki WEAiI.

Rezultaty projektu, wdrożone na rynek produkcyjny, znajdą zastosowanie m.in. w przemyśle budowy urządzeń procesowych dla chemii i energetyki a także w obszarze konstrukcji i zastosowań specjalnych. – przekonuje Zygmunt Szulc, współwłaściciel firmy Explomet.